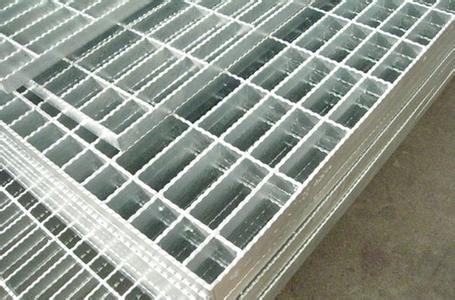

大连钢格板生产过程中有哪些质量把控点

发布日期:2026-01-12 15:57 来源:http://www.dlggs.com 点击:

一、原材料质量控制

大连钢格板生产的头一道质量把控点在于原材料的质量控制,这是确保终产品质量的基础环节。

钢材选择与检验:必须选用符合国家标准(如GB/T700、GB/T1220等)的优良碳素钢或不锈钢。钢材进场时应检查材质证明书,并进行抽样复验,包括化学成分分析、力学性能测试等。特别要注意钢材的表面质量,不得有裂纹、结疤、折叠等缺陷。

扁钢质量控制:作为钢格板的主要承载部件,扁钢的尺寸公差必须严格控制。宽度偏差应控制在±0.5mm以内,厚度偏差±0.2mm以内。扁钢的直线度每米不超过1mm,全长不超过3mm。

扭绞方钢或圆钢质量:横杆材料同样需符合标准要求,直径或截面尺寸偏差控制在±0.2mm内。表面应光滑,无明显的轧制缺陷。

防腐材料检验:若采用热浸镀锌防腐,锌锭应符合GB/T470标准,锌层厚度应达到相关标准要求;若采用喷涂防腐,涂料应有合格证明,并检查其附着力、耐候性等性能。

二、生产过程质量控制

生产过程中的质量控制是确保钢格板性能达标的关键环节,需要从多个方面进行严格把控。

下料工序控制:

扁钢下料长度偏差控制在±3mm以内

采用数控切割或精密锯切,确保切口平整无毛刺

对切割后的扁钢进行校直处理,直线度控制在1mm/m以内

焊接工艺控制:

焊接电流、电压参数需根据材料厚度准确设定

采用电阻焊工艺时,电极压力控制在适当范围(通常2-4kN)

焊点间距均匀,一般控制在100mm以内

焊点强度需满足要求,进行破坏性试验抽查

焊接变形控制在允许范围内,必要时进行矫正

尺寸精度控制:

钢格板整体外形尺寸偏差控制在±5mm以内

承载扁钢间距偏差±3mm

横杆间距偏差±5mm

对角线差不超过5mm

平面度控制在3mm/m以内

表面处理控制:

焊渣、飞溅物必须清除干净

锐边倒钝处理,R角不小于2mm

镀锌前酸洗彻底,确保表面无氧化皮

热浸镀锌温度控制在445-465℃

锌层厚度检测:平均厚度≥70μm,局部≥50μm

镀层均匀性试验通过硫酸铜溶液检测

三、成品检验与测试

成品阶段的质量控制是出厂前的后一道防线,必须严格执行各项检验标准。

外观检验:

表面平整,无明显变形

焊接部位牢固,无虚焊、漏焊

镀层均匀光亮,无漏镀、流挂、结瘤等缺陷

颜色均匀,无明显的色差

尺寸检验:

使用钢卷尺、卡尺等工具全检外形尺寸

抽样检查网格间距、扁钢厚度等关键尺寸

对角线测量确保方正度

承载性能测试:

按GB/T14452标准进行弯曲试验

抽样进行静载试验,变形量不超过跨度的1/200

冲击试验验证抗冲击性能

必要时进行疲劳试验

防腐性能测试:

盐雾试验验证镀锌层的耐腐蚀性

涂层附着力测试(划格法)

膜厚检测确保符合设计要求

标记与包装:

产品标识清晰完整,包括规格型号、材质、执行标准等

包装牢固,防止运输过程中损坏

随货文件齐全(合格证、检测报告等)

四、特殊环境下的质量控制要点

针对不同使用环境,钢格板生产还需特别注意以下质量控制点:

潮湿腐蚀环境:

采用更高标准的防腐处理

镀锌层厚度适当增加

考虑使用不锈钢材质

高温环境:

选择耐高温钢材

焊接工艺需调整,防止高温下性能下降

考虑热膨胀因素预留适当间隙

重载场合:

增加扁钢厚度和高度

减小网格间距

加强焊接质量检验

防滑要求高的场所:

采用齿形扁钢

表面进行特殊处理增加摩擦系数

确保防滑性能测试达标

五、质量管理体系保障

为确保上述质量把控点得到有效执行,生产企业应建立完善的质量管理体系:

制定详细的作业指导书和检验规范

实施全过程质量追溯制度

定期校准检测设备

操作人员持证上岗并定期培训

建立质量责任制,明确各环节责任人

持续改进机制,定期分析质量数据

通过以上全方位的质量把控措施,可以确保钢格板产品在强度、耐久性、安全性等方面达到设计要求,满足不同应用场景的需要。只有严格把控每个生产环节的质量,才能生产出安全可靠、经久耐用的钢格板产品。