大连镀锌工艺流程中究竟有哪些必须注意的细节呢

发布日期:2025-09-11 00:00 来源:http://www.dlggs.com 点击:

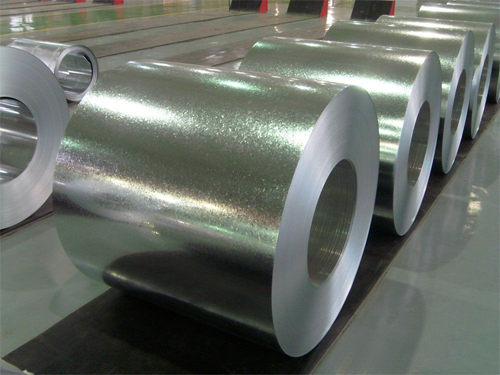

大连镀锌,尤其是热浸镀锌,是一项对细节要求很高的表面处理工艺。任何一个环节的疏忽都可能导致镀层质量下降,出现漏镀、锌瘤、灰暗、附着力差等缺陷。要获得一层光亮、均匀、致密且耐久的镀锌层,必须对以下工艺流程中的每一个细节予以高度重视。

一、前处理阶段:成败的基石(约占60%的重要性)

前处理是镀锌工艺中更关键、更易被忽视的环节,常说“七分前处理,三分镀锌”,其重要性不言而喻。

脱脂(除油)必须彻底

细节要点:工件表面的油脂、润滑油等污染物会形成隔离层,阻止酸液与基体反应及锌液与钢基体的接触,必然导致漏镀。

控制方法:采用高温碱液浸泡喷淋,确保槽液浓度和温度在工艺范围内。处理后工件应达到“水膜连续”状态,即表面能完全被水润湿,形成均匀水膜,不破裂成水珠。

酸洗(除锈)要适度

细节要点:酸洗的目的是彻底清除氧化皮和铁锈,但必须避免“过酸洗”和“欠酸洗”。

欠酸洗:氧化皮未除尽,镀锌时锌无法与钢基体正常反应生成合金层,导致镀层翘皮、脱落。

过酸洗:酸液过度腐蚀钢基体,导致晶界被侵蚀,产生“酸洗氢脆”隐患,同时表面形成大量碳富集,使锌层灰暗、粗糙且附着力差。

控制方法:使用浓度和温度受控的盐酸或硫酸溶液。密切观察工件表面,锈蚀除尽后立即取出。对于高强度钢或重要结构件,建议增加“除氢”工序以消除氢脆风险。

助镀(溶剂处理)是关键桥梁

细节要点:助镀剂(通常是氯化锌铵溶液)的作用是清洁工件表面,防止酸洗后至浸入锌锅前再次氧化,并在浸锌时促进锌-铁反应。

控制方法:

浓度与酸碱度(pH值):必须定期检测并调整助镀剂槽的浓度和pH值。浓度过低或pH值不当,均不能有效保护工件;浓度过高,则会在工件表面残留过多盐分,镀锌时产生大量烟尘和锌渣。

清洁度:助镀剂槽液应保持清洁,避免铁离子等杂质过多。工件从助镀剂中取出后,应确保溶剂均匀覆盖并充分干燥,才能进入锌锅。

二、热浸镀锌阶段:核心反应的掌控

锌液温度的控制

细节要点:锌液温度直接影响锌-铁合金层的生长速度和镀层外观。

温度过低(<435℃):流动性差,镀层厚且不均匀,易产生流挂、毛刺。

温度过高(>465℃):合金反应剧烈,合金层过厚且脆,表面灰暗无光泽,锌渣生成速度急剧增加,锌锅寿命缩短。

控制方法:将锌液温度严格控制在440-460℃的更佳范围内,并保持稳定。

浸锌时间的把握

细节要点:浸锌时间从工件完全浸入锌液开始计算,到开始提出为止。时间长短与工件厚度和温度相关。

控制方法:时间过短,合金层不完整;时间过长,合金层过厚,脆性增加。通常以工件中心温度达到锌液温度为准,可通过试验确定更佳时间。

工件提出速度与镀层厚度

细节要点:提出速度是控制镀层外表面纯锌层厚度的更主要手段。

控制方法:提出速度越慢,纯锌层流回锌锅越多,终镀层越薄,表面光亮;提出速度越快,带出的纯锌越多,镀层越厚,但表面较暗且易形成流挂、滴瘤。需根据标准要求和产品外观需求进行优化。

三、后处理阶段:定妆与检验

冷却与钝化

细节要点:工件提出后应及时冷却,以防止合金层继续生长变厚。通常采用水冷。

控制方法:冷却后,根据需要可进行钝化处理(如铬酸盐或无铬钝化),在锌层表面形成一层保护膜,显著增强其抗白锈(碱式碳酸锌腐蚀产物)的能力。

成品检验与修整

细节要点:严格按照标准(如ISO1461,GB/T13912)进行检验。

控制方法:

外观:目视检查镀层表面应光滑均匀,无漏镀、滴瘤、锐利凸起等缺陷。

厚度:使用磁性或涡流测厚仪测量,需满足不同工件厚度的对应要求。

附着力:可采用锤击或锉刀试验法检查。

修整:对小的漏镀区域,应使用专用富锌涂料进行修补,不可忽视。

四、贯穿始终的细节:锌锅管理与安全

锌渣管理:定期打捞锌渣(底渣和面渣),减少锌渣夹附在镀件上,同时可延长锌锅寿命,节约锌耗。

安全生产:镀锌车间高温、高危,必须注意防烫伤、防爆(酸气与氢气)、防锌液遇水爆炸、以及良好的通风以防护锌烟。

总结而言,镀锌并非简单的“一浸了之”,而是一个环环相扣的系统工程。从工件进入车间的第一步起,到终打包出厂,每一个细节都需要精细化的管理和严格的操作规程。只有牢牢抓住前处理、锌液控制、温度时间等核心环节,才能稳定地生产出高质量、高性能的镀锌产品,真正发挥其长效防腐的价值。